1. Progettazione e dimensionamento adeguati del sistema

1.1 Scelta corretta del dimensionamento del sistema di raccolta polveri

Il Filtro dell'aria per la raccolta della polvere deve essere dimensionato in base all’effettivo carico di polvere e all’ambiente di produzione. Un sistema sovradimensionato spreca energia per ventole e canalizzazioni perché funziona a una capacità superiore a quella richiesta. Un sistema sottodimensionato potrebbe non raccogliere efficacemente la polvere, comportando un aumento dell’inquinamento ambientale e richiedendo una potenza maggiore per compensare la carenza di prestazioni. La dimensione corretta del sistema viene generalmente determinata calcolando il flusso d'aria (CFM) e la concentrazione di polvere. Ciò in genere comporta la valutazione di fattori quali il tipo di polvere, la dimensione delle particelle e i luoghi di raccolta della polvere all'interno dell'area di produzione. L'utilizzo di calcoli di progettazione standard, come quelli basati sul flusso d'aria totale della fabbrica, sul volume di scarico dell'apparecchiatura e sui requisiti di velocità dell'aria, può aiutare a selezionare la dimensione del sistema più appropriata. La progettazione del sistema richiede inoltre la considerazione di una distribuzione uniforme del flusso d'aria per evitare aree di estrazione eccessiva o insufficiente. Il sistema di raccolta delle polveri non dovrebbe solo soddisfare le esigenze di produzione, ma anche fornire flessibilità per accogliere futuri cambiamenti di produzione.

1.2 Ottimizzazione dell'efficienza del flusso d'aria

L’efficienza del flusso d’aria influisce direttamente sull’efficienza energetica complessiva del sistema di raccolta delle polveri. Una progettazione inadeguata dei condotti, in particolare una lunghezza eccessiva o curve eccessive, aumenta la resistenza dell'aria del sistema, sottoponendo a maggiore sforzo la ventola e aumentando il consumo di energia. Per ottimizzare la disposizione dei condotti è necessario non solo accorciarne la lunghezza ed evitare curve strette, ma anche selezionare il giusto diametro del condotto per ridurre al minimo le eccessive perdite di resistenza. La progettazione del sistema di condotti richiede anche la considerazione della velocità del flusso d'aria e delle caratteristiche aerodinamiche. Misure come la riduzione al minimo delle variazioni del flusso d'aria, l'eliminazione degli angoli morti e l'aggiunta di prese d'aria adeguate garantiscono un flusso d'aria uniforme. Anche il materiale del condotto, la finitura superficiale e l'attrito interno influiscono sull'efficienza del flusso d'aria. L'utilizzo di materiali per pareti interne più lisci può ridurre l'attrito, riducendo ulteriormente il consumo di energia. Una corretta progettazione e disposizione dei condotti non solo migliora l'efficienza del sistema di raccolta delle polveri, ma riduce anche significativamente i costi operativi.

2. Manutenzione regolare

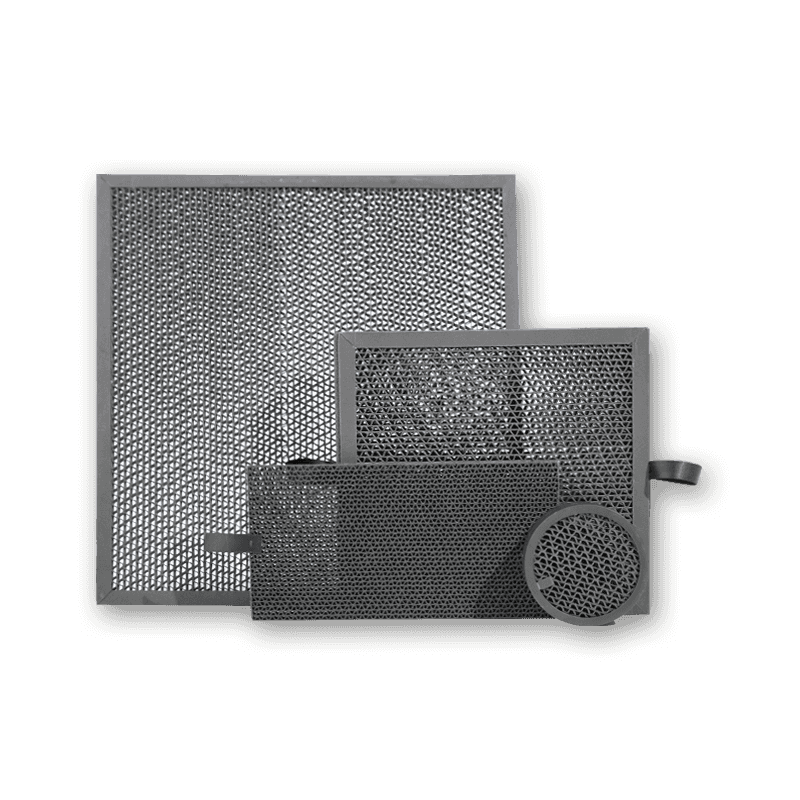

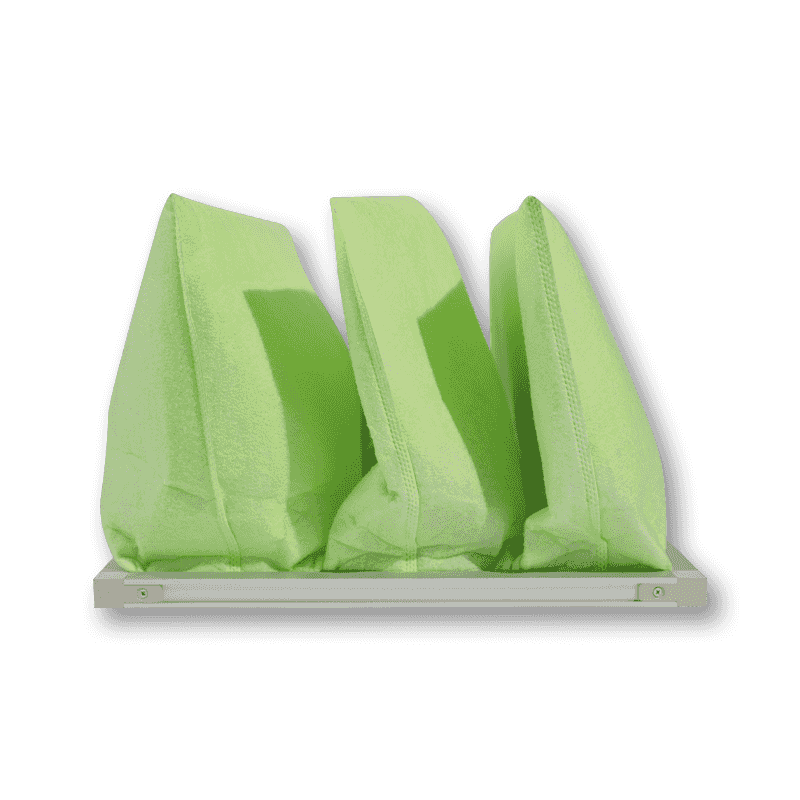

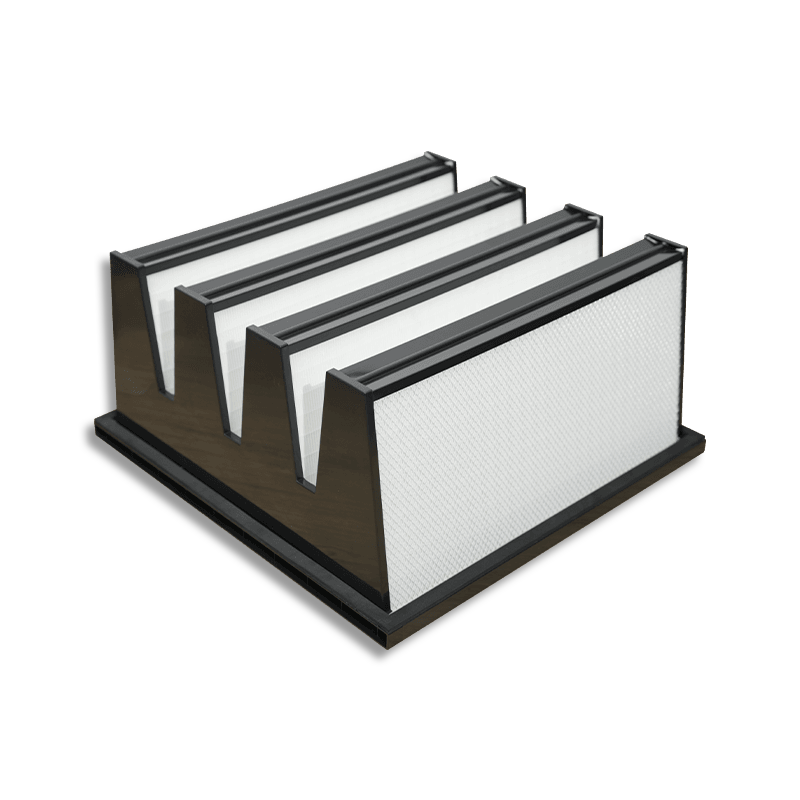

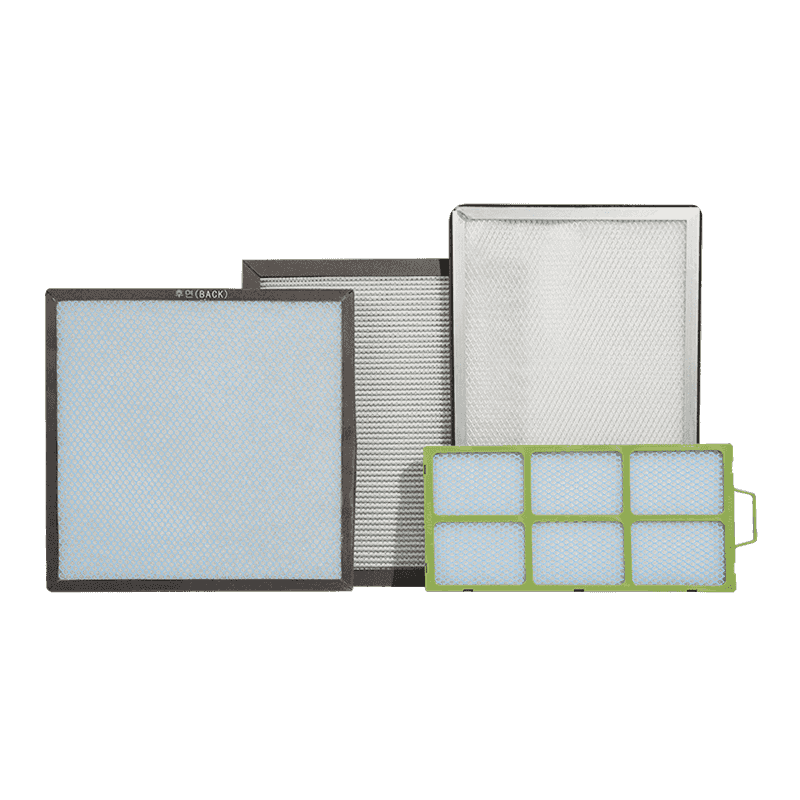

2.1 Pulizia e sostituzione dei filtri

Nei sistemi di raccolta della polvere, i filtri catturano la polvere e impediscono l'ingresso di contaminanti nell'aria. Con il passare del tempo, i filtri si intasano di polvere, limitando il flusso d'aria, provocando cadute di pressione e aumentando il carico del sistema. Pertanto, la pulizia e la sostituzione regolari dei filtri sono fondamentali per mantenere un funzionamento efficiente del sistema. Se il filtro è intasato, la ventola consumerà più energia per spingere l'aria attraverso di esso, aumentando il consumo energetico del sistema. Sebbene ciascun sistema di raccolta delle polveri utilizzi diversi tipi di filtri, tutti i sistemi dovrebbero essere dotati di un dispositivo di monitoraggio della differenza di pressione per monitorare lo stato dei filtri in tempo reale. Per sistemi di raccolta delle polveri efficienti, i metodi di pulizia a getto di impulsi o con controlavaggio possono aiutare a mantenere la pulizia del filtro. I progetti dovrebbero incorporare filtri facilmente sostituibili per facilitare la manutenzione regolare. È necessario seguire le raccomandazioni del produttore per sostituire tempestivamente i filtri invecchiati o danneggiati per garantire un'efficace raccolta della polvere e un'efficienza energetica.

2.2 Controllo delle perdite del sistema

Le serrature sono fondamentali per il funzionamento efficiente dei sistemi di raccolta delle polveri. Eventuali difetti di tenuta all'aria all'interno del sistema, come perdite nei collegamenti dei tubi, nelle valvole o nei sacchetti filtro, possono causare perdite d'aria, compromettendo l'efficienza di raccolta della polvere e richiedendo al ventilatore di consumare più energia per compensare l'aria persa. Ciò non solo aumenta i costi operativi ma può anche inquinare l’ambiente operativo. Per garantire la tenuta del sistema di raccolta delle polveri, sono essenziali ispezioni regolari di giunti, guarnizioni, collegamenti dei tubi e filtri. I punti di perdita più comuni includono i gomiti dei condotti, i bordi del sacchetto filtro e l'ingresso dell'aria dell'attrezzatura per la raccolta della polvere. Durante l'ispezione, l'utilizzo di metodi quali misuratori del flusso d'aria o test del fumo può identificare visivamente le perdite. Eventuali perdite rilevate devono essere prontamente riparate o sostituite per ridurre la perdita d'aria e lo spreco di energia. Le ispezioni delle perdite non solo migliorano l'efficienza del sistema, ma prolungano anche la durata delle apparecchiature.

2.3 Monitoraggio della caduta di pressione del filtro

La caduta di pressione del filtro è un indicatore chiave delle prestazioni del sistema di raccolta delle polveri. All’aumentare dell’accumulo di polvere nel filtro, aumenta la resistenza al flusso d’aria, portando ad un aumento della caduta di pressione. Ciò aumenta il consumo energetico del sistema per mantenere lo stesso volume d'aria. L'installazione di un monitor della differenza di pressione consente il monitoraggio in tempo reale dello stato del filtro. Se la caduta di pressione supera una soglia prestabilita, è possibile attuare una pulizia o una sostituzione tempestiva, evitando una riduzione dell'efficienza energetica e ulteriori sprechi energetici. Inoltre, registrare e analizzare regolarmente le variazioni della caduta di pressione del filtro può aiutare a sviluppare un piano di manutenzione ragionevole e prevenire il degrado delle prestazioni del sistema causato dalla trascuratezza delle variazioni di pressione. I sistemi avanzati di raccolta delle polveri possono anche essere dotati di sistemi di monitoraggio intelligenti che analizzano automaticamente i dati per indicare lo stato del filtro, consentendo una manutenzione proattiva quando necessario.

3. Presentazione degli azionamenti a frequenza variabile (VFD)

3.1 Installazione di azionamenti a frequenza variabile (VFD)

Gli azionamenti a frequenza variabile (VFD) sono una tecnologia che regola la velocità del motore in base alla richiesta di carico. Regolando la velocità della ventola, i VFD possono ridurre la velocità della ventola quando i carichi di polvere sono bassi, riducendo così il consumo energetico. Nei sistemi di raccolta delle polveri, la generazione di polvere è tipicamente periodica e non costantemente elevata. I ventilatori dei tradizionali sistemi di raccolta polveri normalmente funzionano a pieno carico e non possono essere regolati per soddisfare la domanda effettiva. Con un VFD installato, il sistema regola automaticamente la velocità della ventola in base alle condizioni di produzione, garantendo un'efficace raccolta della polvere durante carichi elevati ed evitando inutili sprechi energetici. Ad esempio, quando la linea di produzione è inattiva o i livelli di polvere sono bassi, il sistema può ridurre la velocità della ventola per ridurre il consumo energetico. Quando la richiesta di produzione aumenta o la concentrazione di polvere aumenta, la ventola ritorna automaticamente alla velocità adeguata. L'uso della tecnologia VFD nei sistemi di raccolta delle polveri non solo consente di risparmiare energia, ma prolunga anche la durata delle apparecchiature e riduce l'impatto ambientale.

3.2 Ottimizzazione della velocità della ventola

I ventilatori sono uno dei maggiori consumatori di energia nei sistemi di raccolta polveri, soprattutto in condizioni di carico altamente variabili, dove spesso funzionano alla massima velocità. Utilizzando azionamenti a frequenza variabile (VFD), la velocità della ventola può essere regolata in base all'effettiva generazione di polvere. Ad esempio, durante i periodi in cui la produzione di polvere è ridotta, il sistema può ridurre la velocità della ventola per ridurre i requisiti energetici. Questa regolazione flessibile non solo garantisce un flusso d'aria sufficiente per mantenere la raccolta della polvere, ma evita anche un consumo energetico eccessivo. All'aumentare del carico di polvere, la velocità della ventola aumenta automaticamente per mantenere l'efficienza della raccolta della polvere. Durante la progettazione e l'ottimizzazione dei ventilatori, è importante tenere conto delle fluttuazioni nella domanda di flusso d'aria e selezionare una strategia di controllo VFD adeguata per bilanciare il consumo energetico e i requisiti di prestazione. Inoltre, il monitoraggio regolare dello stato operativo del sistema per garantire il corretto funzionamento del VFD può migliorare ulteriormente l'efficienza energetica e l'affidabilità del sistema.

4. Controllo automatico e sensori

4.1 Controllo della risposta alla domanda

I sistemi di controllo della risposta alla domanda sono una misura di ottimizzazione chiave per i sistemi di raccolta delle polveri. Installando sensori in posizioni chiave, parametri quali concentrazione di polvere, velocità dell'aria e differenziale di pressione possono essere monitorati in tempo reale, consentendo la regolazione automatica del funzionamento del sistema in base a questi dati in tempo reale. Ad esempio, un sistema di raccolta polveri può accendere e spegnere automaticamente ventilatori e filtri in base all’avvio e all’arresto della linea di produzione, evitando il consumo di energia quando il sistema non è in funzione. Durante la produzione, se le concentrazioni di polvere sono basse, il sistema può ridurre la velocità della ventola o spegnere alcune apparecchiature per ridurre il consumo energetico non necessario. I dati dei sensori possono essere integrati con il sistema di controllo automatizzato per consentire regolazioni intelligenti del sistema. Questo approccio di controllo basato sulla domanda non solo ottimizza il consumo di energia, ma migliora anche la reattività e l’efficienza del sistema, riducendo l’usura delle apparecchiature.

4.2 Monitoraggio dei dati in tempo reale

Il monitoraggio dei dati in tempo reale fornisce una visibilità costante sullo stato operativo del sistema di raccolta polveri, aiutando a identificare tempestivamente potenziali problemi e implementare adeguate misure di ottimizzazione. Vari componenti del sistema di raccolta delle polveri, come ventilatori, filtri e condotti, possono essere dotati di sensori di monitoraggio che forniscono feedback sui dati in tempo reale. Questi dati, inclusi differenziale di pressione, flusso d'aria, consumo energetico, temperatura e umidità, possono aiutare gli operatori ad analizzare le prestazioni del sistema e a ottimizzarlo. Ad esempio, il monitoraggio della differenza di pressione può identificare tempestivamente ostruzioni dei filtri o perdite nei condotti, consentendo adeguate misure di pulizia o riparazione. I dati in tempo reale possono anche essere analizzati centralmente tramite una piattaforma cloud o un centro di controllo locale, facilitando il processo decisionale tempestivo da parte del management. Attraverso processi decisionali basati sui dati, non solo è possibile ridurre gli sprechi energetici, ma è anche possibile prolungare la vita delle apparecchiature, migliorando l’efficienza complessiva del sistema.

5. Ottimizzare il design del cappuccio antipolvere e del condotto

5.1 Design corretto della cappa antipolvere

Il design della cappa antipolvere è fondamentale per l'efficienza della raccolta della polvere. Se il design della cappa non soddisfa i requisiti del processo o non riesce a catturare efficacemente la polvere, il sistema non funzionerà in modo efficace, con conseguente bassa efficienza di raccolta della polvere. Quando si progetta la cappa, è necessario considerare fattori quali la distanza dalla fonte di polvere, il tipo di polvere e la velocità del flusso d'aria. La forma e le dimensioni della cappa devono essere personalizzate in base alle caratteristiche operative dell'attrezzatura di produzione per evitare zone morte e punti ciechi con flusso d'aria eccessivo. Per alcune fonti di polvere ad alta intensità, la cappa potrebbe richiedere più porte di aspirazione o una struttura a strati per migliorare l'efficienza di cattura della polvere. Una corretta progettazione della cappa può aiutare a ridurre il carico sulla ventola e su altri componenti del sistema, garantire una distribuzione uniforme del flusso d'aria ed evitare un'aspirazione eccessiva o insufficiente localizzata. Inoltre, durante la progettazione è necessario considerare la sicurezza operativa per evitare che la cappa possa urtare i lavoratori durante il funzionamento.

5.2 Ottimizza il layout dei condotti

Il duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Ridurre il tasso di rientro della polvere

6.1 Installazione di un separatore a ciclone

Un separatore a ciclone è un dispositivo utilizzato per separare le particelle di polvere di grandi dimensioni. Funziona utilizzando la forza centrifuga per separare le particelle di polvere più grandi dal flusso d'aria, riducendo la quantità di polvere che entra nei filtri successivi. L'installazione di un separatore a ciclone può ridurre efficacemente il carico sui filtri, prolungandone la durata e riducendo la frequenza di pulizia e sostituzione. I separatori a ciclone sono particolarmente adatti per la movimentazione di carichi pesanti di polvere, come particelle di grandi dimensioni e polvere grossolana. La maggior parte dei cicloni non richiede alimentazione esterna; utilizzano il movimento naturale del flusso d'aria per separare la polvere, migliorando significativamente l'efficienza energetica del sistema. I cicloni aumentano inoltre la capacità di trattamento complessiva del sistema, consentendo al sistema di raccolta delle polveri di gestire livelli più elevati di generazione di polvere. Selezionando opportunamente la dimensione e il tipo di separatore a ciclone, è possibile rimuovere efficacemente la maggior parte delle polveri grossolane prima di entrare nel sistema di filtrazione primaria, riducendo il consumo di energia per il trattamento successivo.

6.2 Utilizzo della simulazione del flusso d'aria

La fluidodinamica computazionale (CFD), una tecnica che utilizza la fluidodinamica computazionale per simulare i percorsi del flusso d'aria, può aiutare a ottimizzare la progettazione del sistema di raccolta delle polveri. Le simulazioni CFD possono prevedere e analizzare il comportamento del flusso d'aria durante la fase di progettazione, identificando potenziali zone morte, aree turbolente e aree di inefficienza del flusso d'aria. Utilizzando questi dati, i progettisti possono ottimizzare la progettazione di condotti, cappe e altri componenti per migliorare l'efficienza complessiva della raccolta della polvere. Le simulazioni CFD possono identificare problemi difficili da rilevare utilizzando i metodi di progettazione tradizionali, come transizioni instabili nella disposizione dei condotti e progettazione inappropriata della cappa antipolvere, fornendo così soluzioni di ottimizzazione più mirate. La tecnologia CFD può essere utilizzata anche per confrontare diverse opzioni di progettazione, selezionare il percorso ottimale ed evitare inutili sprechi energetici. Attraverso la modellazione e la simulazione scientifica, è possibile apportare ottimizzazioni e regolazioni dettagliate prima che il sistema entri in funzione, migliorando l'efficienza del sistema di raccolta delle polveri.

7. Utilizzare materiali filtranti ad alta efficienza

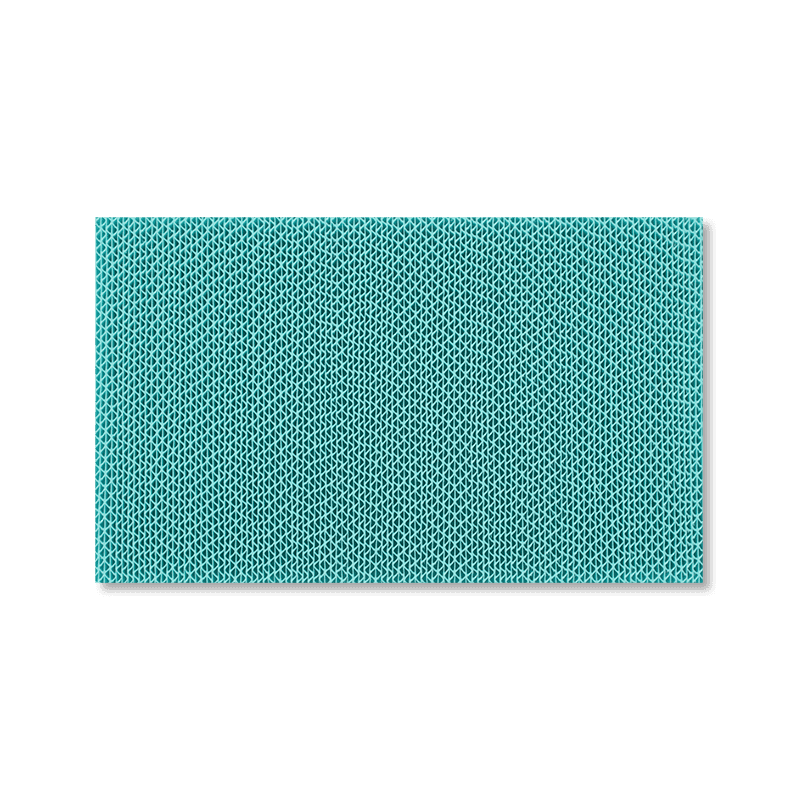

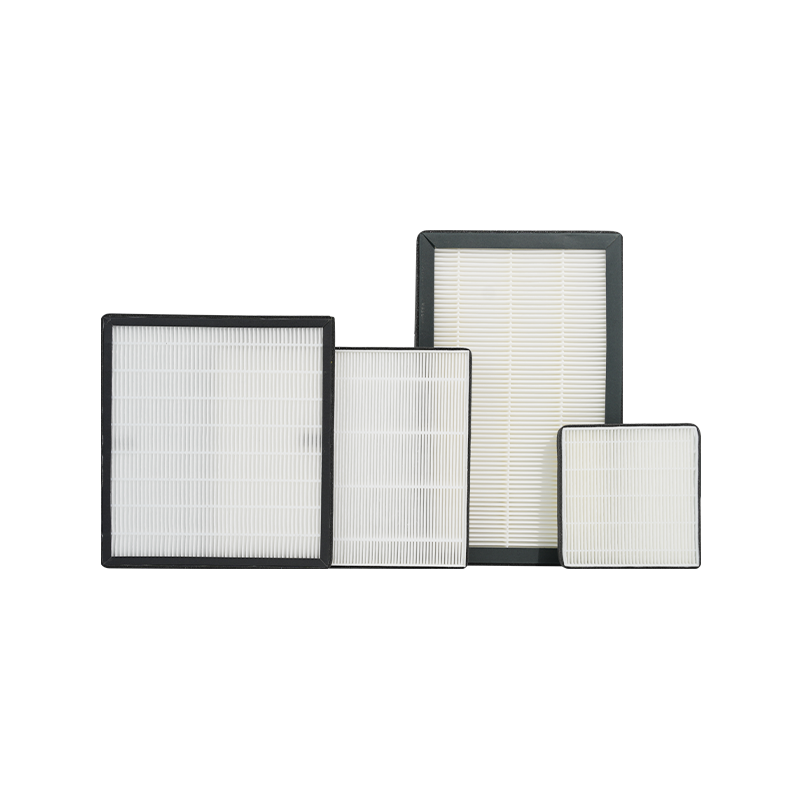

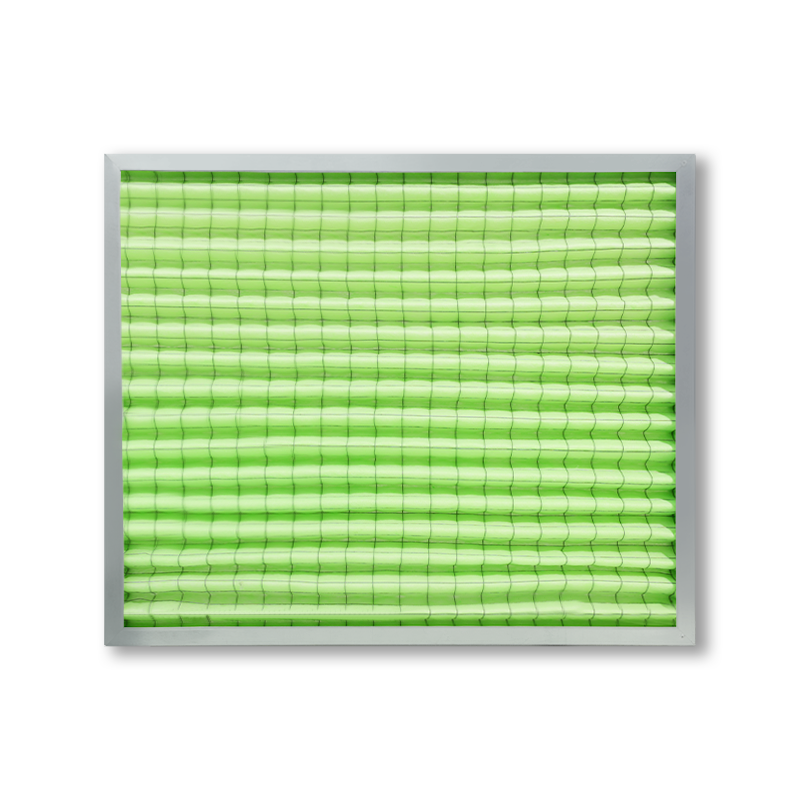

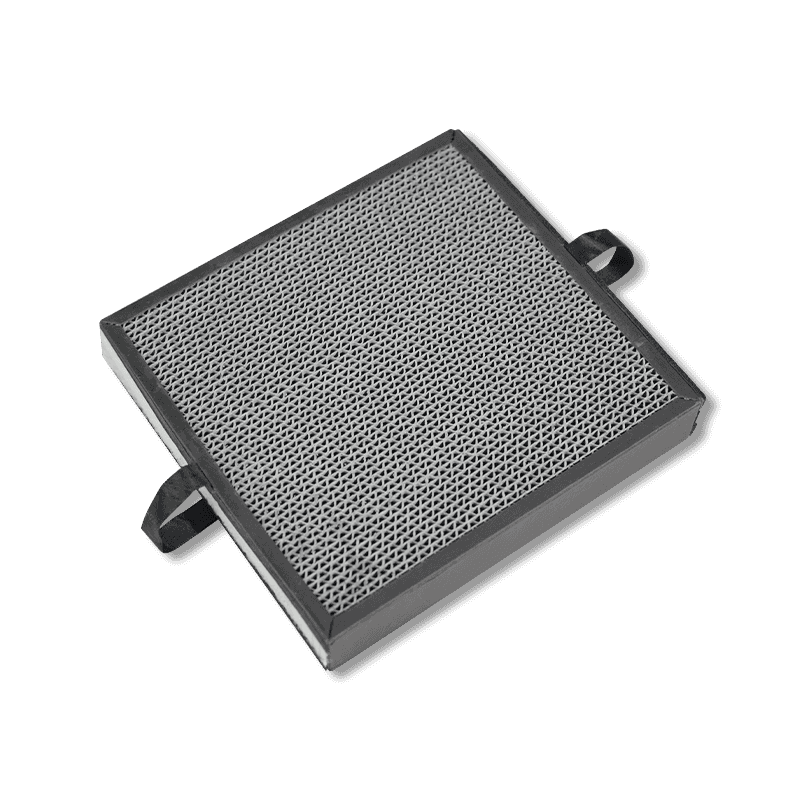

7.1 Selezione dei materiali filtranti ad alta efficienza

Il choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Tecnologia di pulizia a getto

La pulizia a getto di impulsi è un metodo comune per pulire i filtri nei sistemi di raccolta delle polveri. Utilizza rapidi getti di aria compressa per eliminare la polvere che aderisce alla superficie del filtro. Questo metodo di pulizia non solo ripristina efficacemente la permeabilità all'aria del filtro, ma riduce anche i costi di manutenzione. Quando si progetta un sistema di raccolta delle polveri, la disposizione del sistema a getto di impulsi deve essere ottimizzata per adattarsi alle condizioni operative del filtro. L'intervallo e l'intensità del getto devono essere regolati in base alla concentrazione di polvere e all'intasamento del filtro per evitare un getto eccessivo che spreca energia o danneggia il filtro. La pulizia regolare del getto d'impulso può ridurre efficacemente la caduta di pressione del filtro, mantenere un flusso d'aria stabile e ridurre il carico sulla ventola. In combinazione con un sistema di controllo automatizzato, il processo di pulizia a getto di impulsi può regolare automaticamente la frequenza e l'intensità della pulizia in base ai dati di monitoraggio in tempo reale, ottenendo una pulizia efficiente e a risparmio energetico.

8. Aggiornare le apparecchiature per migliorare l'efficienza energetica

8.1 Utilizzare motori ad alta efficienza

Nei sistemi di raccolta polveri, i motori elettrici rappresentano una delle maggiori fonti di consumo energetico. Con il continuo progresso della tecnologia, molti motori moderni hanno raggiunto rapporti di efficienza energetica più elevati. Adottando questi motori ad alta efficienza è possibile ridurre notevolmente il consumo energetico dei sistemi di raccolta polveri. Rispetto ai motori tradizionali, i motori ad alta efficienza consumano meno elettricità a parità di condizioni di carico, riducendo inutili sprechi energetici. I motori ad alta efficienza sono spesso progettati con materiali avanzati e processi di produzione più sofisticati, che consentono loro di mantenere temperature operative più basse e ridurre al minimo le perdite di energia anche durante il funzionamento a lungo termine. I motori ad alta efficienza hanno generalmente una vita utile più lunga, riducendo la frequenza di manutenzione e i costi di riparazione. Prendere in considerazione la sostituzione dei vecchi sistemi di raccolta delle polveri con motori ad alta efficienza è un'efficace strategia di risparmio energetico, soprattutto per i sistemi che richiedono un funzionamento a lungo termine o funzionano con carichi pesanti.

8.2 Selezione di ventilatori a risparmio energetico

I ventilatori sono uno dei maggiori consumatori di energia nei sistemi di raccolta delle polveri, rendendo la loro scelta cruciale per il risparmio energetico. I ventilatori a risparmio energetico utilizzano un design più efficiente, fornendo lo stesso flusso d'aria con un minor consumo di energia. Rispetto ai ventilatori tradizionali, i ventilatori a risparmio energetico sono generalmente progettati con maggiore enfasi sull'ottimizzazione dei percorsi del flusso d'aria e sulla riduzione della resistenza al flusso d'aria. Impiegano design efficienti della girante e dell'alloggiamento della ventola, riducendo così al minimo le perdite di energia durante il flusso d'aria. L'utilizzo di ventole ad alta efficienza non solo riduce il consumo energetico ma riduce anche i guasti delle ventole, migliorando l'affidabilità del sistema. I vantaggi dei ventilatori a risparmio energetico sono particolarmente evidenti negli impianti che funzionano per un lungo periodo di tempo. La selezione delle specifiche e dei modelli di ventola appropriati e la regolazione regolare della velocità della ventola in base alle condizioni operative effettive sono misure fondamentali per ottenere risparmi energetici.

9. Ottimizzazione dei programmi operativi

9.1 Sfruttare le ore di punta

Il workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Implementazione del controllo automatizzato

Il controllo automatizzato consente al sistema di raccolta delle polveri di regolare il proprio stato operativo in base alle esigenze effettive, ottimizzando così l'utilizzo dell'energia. Ad esempio, i sensori possono monitorare la qualità dell’aria, la concentrazione di polvere e le condizioni operative della linea di produzione in tempo reale, mentre un sistema di controllo PLC può regolare in modo intelligente la velocità della ventola o avviarla e arrestarla. I sistemi di controllo automatizzato eliminano gli errori causati dalle regolazioni manuali e garantiscono che il sistema di raccolta delle polveri funzioni sempre in condizioni ottimali. Il controllo automatizzato registra inoltre in modo efficace i dati operativi del sistema, aiutando gli operatori ad analizzare le tendenze del consumo energetico e ad apportare modifiche.